Front transplantatie

Eerst maar eens even vertellen waarom ik überhaupt aan zo'n ingrijpende klus als deze ben begonnen:

Ik heb door stom toeval via Marktplaats een motorkap en een set klapkoplampen van een Japanse Sprinter Trueno gevonden. Deze heb ik voor een leuk prijsje op de kop kunnen tikken en na een ritje naar Groningen op en neer had ik weer mooi wat vervangend plaatwerk.

Bovendien miste ik nog een motortje voor 1 van de klapkoplampen en deze zaten er bij de nieuwe ook gewoon bij, wat voor mij weer een zoektocht minder op het internet betekende.

En dan wil je op den duur natuurlijk ook kijken of het allemaal een beetje past op de auto en hoe het eruit ziet.

Dus heb ik een avondje besteed aan het monteren van de deuren, de voorschermen, de nieuwe Trueno Zenki bumper, de lampen en de motorkap.

Maar hoe ik ook probeerde, ik kreeg het plaatwerk gewoonweg niet netjes op elkaar aangesloten en uitgelijnd. Er bleven grote kieren zitten tussen de panelen of de ruimte was juist veel te klein waardoor onderdelen elkaar in de weg zaten. Daar moest natuurlijk een reden voor zijn en daar ging ik eerst maar eens naar op zoek.

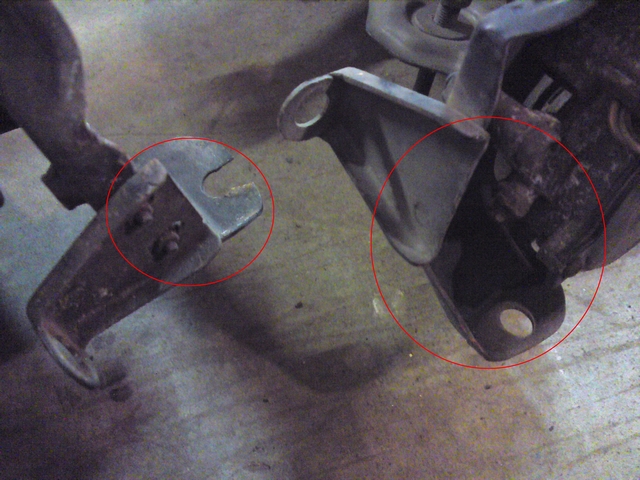

Enkele pijnpuntjes. Op de linkerfoto zitten de panelen (te) strak tegen elkaar aan. Op de rechter foto blijven er flinke kieren open staan.

En nu ik wat vergelijkingsmateriaal had was het probleem al snel gevonden: Er was gerommeld met de bevestigingspunten van het plaatwerk!

De nieuwe koplampen etc. waren in prima conditie. Maar de koplampen die op de auto zaten toen ik 'm kocht bleken nu aangepast te zijn om ze passend te maken op de auto.

Een van de aangepaste onderdelen. Links de bevestiging van een koplamp zoals die van de

auto kwam. Rechts een koplamp zoals Toyota ze ooit bedoeld had.

De enige reden om de bevestigingspunten zo aan te moeten passen, is als het chassis niet helemaal meer is zoals het hoort. Daar moest dan eerst nog maar eens wat beter naar gekeken worden.

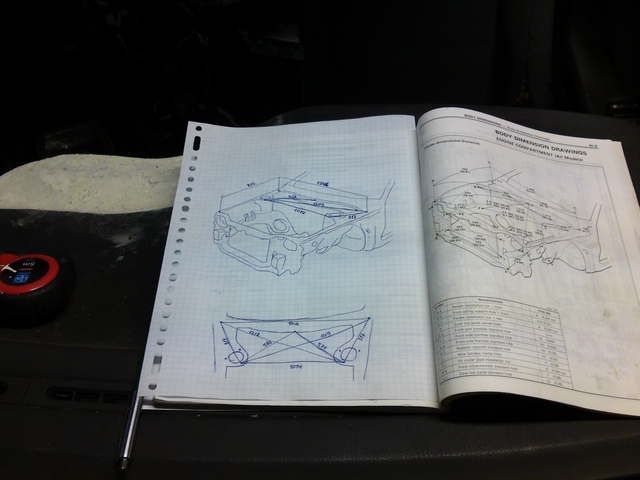

Ik had inmiddels ook een 'repair manual for collision damage' waarin alle maten en meetpunten staan vermeld voor de carrosserie. Daarmee kon ik nu toch een en ander eens gaan nameten.

Als de motorruimte overkruis werd gemeten was het verschil ongeveer 5 mm tussen de ene kant en de andere kant. Nu lijkt dat op zich niet zo heel erg veel. Maar met het nieuwe plaatwerk bleek dus dat het gewoon niet ging werken zoals het nu was.

Na eens wat kritischer in de motorruimte rond gekeken te hebben kwam ik meer tekenen tegen dat de auto eens een keer schade had gereden.

Kleine hints naar de schade die de auto ooit opgelopen heeft.

Er bleek in de motorruimte van alles geplamuurd te zijn, waardoor het in eerste instantie helemaal niet opviel. Vandaar dat ik het in het begin domweg niet gezien heb. Nu ik wist dat er meer aan de hand was en eens rond ging prikken in de motorruimte kwam er ineens van alles naar boven. Op bovenstaande foto's zijn enkele vouwen en kreukels in het plaatwerk te zien die Toyota daar zeker niet bedoeld had.

Ik vermoed dat de auto ooit een keer op een trekbank is geweest om de ergste schade te herstellen. Vervolgens is alles zo goed en zo kwaad als het ging aangepast om alles weer enigszins passend te krijgen.

Het is wel proffesioneel gedaan volgens mij, want er is serieus werk van gemaakt. Ze hebben de motor moeten verwijderen om alles te doen wat ze gedaan hebben.

Maar aan het einde van het verhaal bleek het toch niet genoeg om alles weer helemaal tip top te krijgen.

Dat gaf mij kortweg 2 opties als ik de auto af wilde maken: Of ik deed wat de vorige schadehersteller ook heeft geprobeerd. Ik pas de onderdelen aan op het chassis.

Of ik pas het chassis aan zodat de onderdelen zonder aanpassingen weer zouden passen zoals het hoorde.

Daar ging mijn voorkeur natuurlijk naar uit. Maar zelfs op een trekbank krijg je een auto nooit meer helemaal 100% zoals ie was en de gedeukte plekken zullen altijd een zwakke plek blijven omdat het als eens vervormd is geweest.

Wou ik alles weer helemaal hebben zoals Toyota het ooit bedoel had, moest ik groots gaan denken. Het beschadigde front compleet vervangen door een donor front!

Dit was niet zomaar een schadeherstel, dit was een project op zich binnen het hele restauratie project! Velen zouden nu het chassis weg gedaan hebben met het idee dat het onbegonnen werk was om het weer te herstellen.

Maar ik was er van overtuigd dat ook dit me wel zou lukken en het leek me een leuke uitdaging.

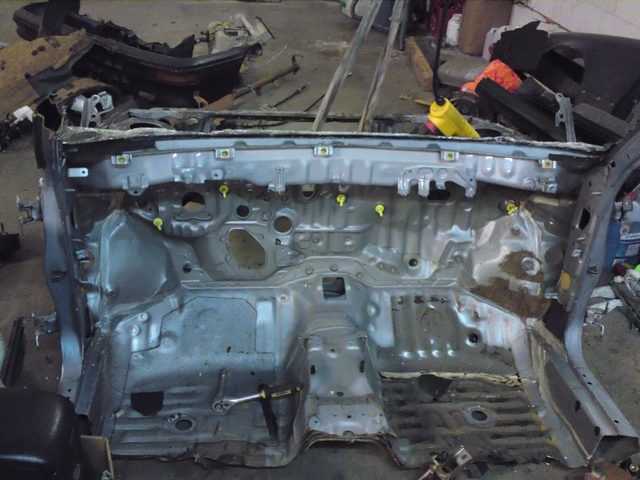

Dus ben ik eerst eens begonnen om alle kit van de paneelnaden te verwijderen om eens goed te kunnen kijken hoe alles precies in elkaar stak en waar de paneelnaden en laspunten zaten.

Gezien de opbouw van de auto zou het het makkelijkste wezen om het chassis bij het schutbord los te halen en compleet te vervangen. Ik kon nu dus op zoek naar een donorfront.

Zoals als gezegd is de coupé hier nooit geleverd. Maar gelukkig voor mij is het voorste gedeelte van het chassis voor alle E9 serie Corolla's nagenoeg gelijk.

Omdat de E9 serie Corolla in Nederland al nagenoeg uitgestorven en op grote schaal naar Afrika geëxporteerd was, was ik al bijna bang dat het moeilijk zou zijn een geschikt front te vinden.

Maar na enkele telefoontjes had ik al snel een geschikt front gevonden. Het was wel van een 1.3 hatchback, maar met het aantal beschikbare, onbeschadigde E9 fronten kon ik niet kieskeurig zijn. En het omlassen van een paar motorsteunen zouden binnen dit project maar een kleinigheidje zijn.

De mannen van CAR Toyota onderdelen in Nijkerkerveen waren zo vriendelijk om een Corolla E9 hatchback achter het schutbord en bij de raamstijlen door te slijpen zodat ik het gehele front mee kon nemen voor een aangename prijs. Het was een eindje rijden en ik heb onderweg aardig wat bekijks gehad, maar ik had een onbeschadigd donorfront waar ik weer mee verder kon.

Er zaten zoals te zien nog aaridg wat onderdelen aan die ik niet nodig zou gaan hebben zoals zelfs een compleet dashboard, bumper, voorschermen, diverse kleine onderdelen, etc. Dus die moest ik eerst allemaal nog demonteren. altijd makkelijk voor de bak met reserve onderdelen.

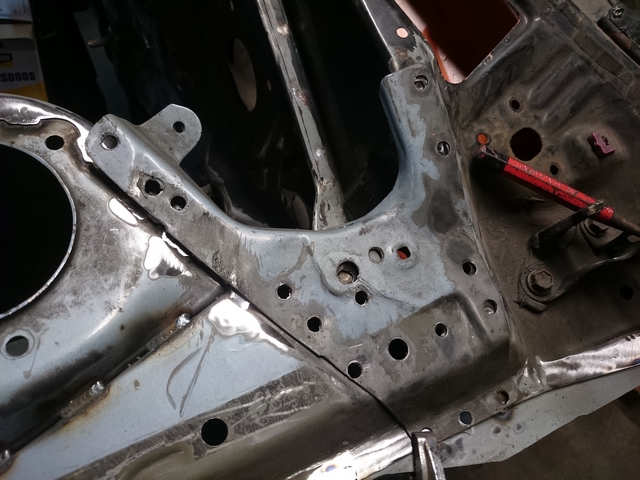

Toen het donorfront helemaal kaal was kon ik ook hier alle kit van de paneelnaden gaan verwijderen en beginnen met het uitboren van alle puntlasjes die alles bij elkaar hielden.

Voor het uitboren van die puntlasjes bestaand enkele speciale gereedschappen. Zo is er de puntlasfrees en de speciale, geharde cobalt puntlasboortjes.

Over beide heb ik verschillende gebruikers ervaringen gelezen op het internet en het is volgens mij maar net waar de voorkeur naar uit gaat. Aangezien ik met geen van beide nog gewerkt heb, heb ik ze beide gekocht om te kijken wat ik het fijnste vind werken.

Het idee achter het freesje is dat je het zachtere materiaal rondom de hardere las weg haalt. Hierdoor zou het makkelijker gaan en zouden de freesjes ook langer mee gaan. Er zit een centerstiftje in het midden van de frees dat wegzinkt in de kop zodra je gaat frezen. Met een diameter van 9,5 mm zijn ze iets groter dan een puntlasje.

De puntlasboortjes hebben een diameter van 8mm, zijn van gemaakt van Cobalt en extra gehard met een platte kop en extra scherpe snijranden. Er zit een klein centerpuntje in het midden van de boor om de boor in een centerpunt te kunnen centreren zodat hij niet gaat zoeken als je boort.

Maar nadat ik beide geprobeerd had was ik er al snel achter dat mijn voorkeur duidelijk uit gaat naar de puntlasboortjes.

Het resultaat van beide methoden. Links heb ik het puntlasfreesje geprobeerd en rechts de puntlasboortjes.

Zoals op bovenstaande foto te zien was het moeilijk werken met het freesje, dat ondanks de centreerstift meteen begint te happen en begint te zoeken wat het moeilijk frezen maakt. De puntlasboortjes werkten aanmerkelijk makkelijker, je moet alleen oppassen dat je niet te ver door boort en beide panelen doorboort.

Ik heb daarbij ook nog boorvloeistof gebruikt om de slijtage aan de boortjes te beperken en ze zo lang mogelijk mee te laten gaan.

Maar nu kon het echt werk in ieder geval beginnen. Alle puntlasjes van het donorfront weg boren zodat ik het front kon scheiden bij het schutbord.

En wil je bij alle laspunten komen, moet je soms ook complete panelen verwijderen om die later weer terug op hun plek te lassen.

Toen alle puntlasjes eenmaal verwijderd waren (ik zeg dat nu heel snel en makkelijk, maar het is een lang en uiterst saai en vervelend proces geweest) kon ik eens gaan proberen om het front te verwijderen van het schutbord van het donorfront.

Ik heb 2 hijsbanden door de stevigste plekken van het front gehaald en met behulp van ons kraantje geprobeerd of de boel al los wilde komen. Na een beetje wrikken met een beitel, schroevendraaier en een koevoet kwam het front uiteindelijk toch los.

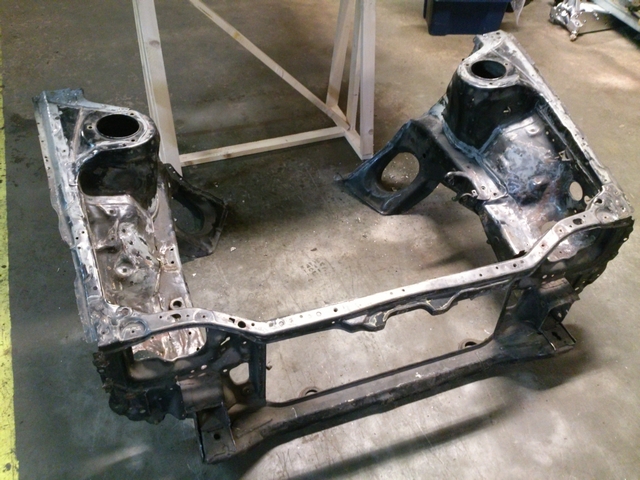

Om nog een beetje stevigheid in het front te houden heb ik het subframe en de veerpootbrug tegen het donorfront aan geschroefd. Hierdoor kan het niet gaan vervormen terwijl het in opslag ligt.

Eerst moet er uiteraard nóg een front los geboord worden voordat ik weer verder kan. Ik weet nu echter wel waar alle puntlasjes zitten en hoe ik het front het beste los kan halen.

Tijd om de hele exersitie van de afgelopen paar weken nogmaals te herhalen.

Bij het originele front ben ik eerst maar eens begonnen met het verwijderen van de motorsteun aan de passagierszijde. Deze moest natuurlijk overgezet worden naar het donorfront omdat daar een 2E-E motor in lag en de 4A motoren een andere gebruiken.

De motorsteun los geboord van het originele front en gepast in het donorfront waar hij uiteindelijk moet komen.

Om vervolgens eerst maar eens te beginnen met de stukken plaatwerk die eerst verwijderd moeten worden om overal bij te kunnen.

Toen volgde weer het eindeloze uitboren van de rest van de puntlasjes van het front, waarbij de draaibrug een uitkomst bleek te zijn omdat ik moeiteloos bij alle lasjes kon.

Maar voordat ik het front kon scheiden zat de voorkant van de draaibrug wel enigszins in de weg, de boel moest er immers bij het schutbord al vanaf. Dus heb ik eerst maar een houten bokje gemaakt van de juiste hoogte zodat de rest van de carrosserie goed ondersteund bleef.

En doordat de hoogte gelijk bleef zou ik het nieuwe donorfront zo over kunnen bouten naar de voorkant van de draaibrug en zou alles redelijk goed uit moeten komen.

Toen dat eenmaal allemaal geregeld was kon ik de laatste puntlasjes weg boren, de voorkant van de draaibrug weg halen en eens kijken of er een beetje beweging in het oude front wilde komen.

Het koste nog wat gepast geweld, maar nadat ik op het front was gaan staan en nog een beetje meer geweld toe pastte knalden uiteindelijk de laatste restjes van de puntlasjes los en moest het front zich dan uiteindelijk na enkele weken werk toch echt gewonnen geven!

Bij het verwijderen van het oude front is het schutbord wel iets begeschadigd geraakt. Enkele doorgeboorde gaten, restjes puntlas of gescheurd metaal en enkele kleine deukjes hier en daar. Voordat het nieuwe front definitief geplaatst kon worden zal dit eerst even allemaal een beetje opgelapt moeten worden.

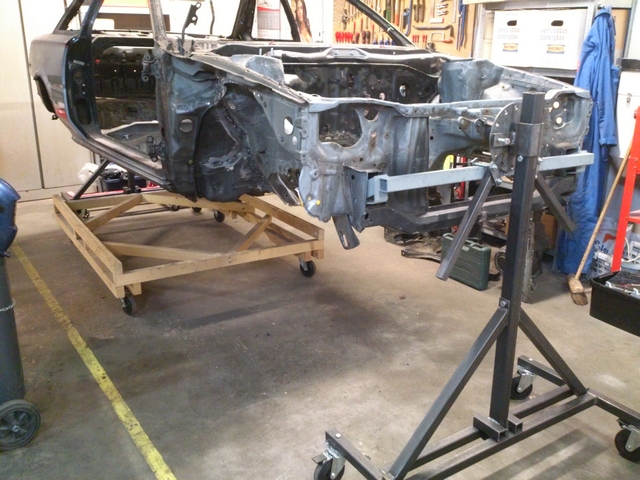

Maar uiteraard kon ik het na al dat werk niet laten om eerst het donorfront eens in de draaibrug te hangen en 'm even tegen de rest van carrosserie te rijden om eens te kijken hoe het allemaal gaat passen.

Het donorfront nog even los tegen z'n toekomstige plekje. Hier zijn ook het subframe en de voorpootbrug te zien die nog een beetje structuur geven aan het front. Deze kan ik ook mooi gebruiken om de boel een beetje uit te lijnen tegen het schutbord.

Er zal nu het nodige moeten worden gelast om alles weer degelijk op z'n plaats te krijgen. Ik beschikte nog niet over een eigen las apparaat en in het verleden heb ik er wel eens eentje gehuurd. Maar dat was niet echt een doorslaand succes en een eigen MIG/MAG lasapparaat zou me zeker van pas komen en mijn fabricage mogelijkheden wat vergroten. Nieuwe machines zijn aardig prijzig, zeker met de eisen die ik eraan had.

Dus heb ik via het internet een mooi tweedehands lasapparaatje op 230 Volt op de kop kunnen tikken.

Voordat ik op de auto zelf begon te lassen heb ik uiteraard met wat dun plaatstaal een beetje geoefend en heb ik me laten adviseren door mensen die wel ervaring met lassen hebben.

Zodoende heb ik mezelf een beetje leren lassen en stukje bij beetje ging dat steeds een beetje beter.

Maar voor het eerste laswerk heb ik toch een vriend van me gevraagd, die docent lastechniek is, of hij me wilde helpen. Hij kon me dan ook meteen mooi wat meer uitleg geven over m'n nieuwste aanwinst en me nog wat tips en adviezen geven met betrekking tot het lassen van het dunne plaatwerk van de auto.

Eerst moest de schade aan het schutbord herstel worden, wat uiteindelijk maar een klein klusje bleek te zijn.

Maar nu we toch aan het lassen gaan, heb ik besloten om meteen de koe maar bij de horens te vatten en nog een stapje verder te gaan. Nu ik een eigen lasapparaat heb kan ik daar maar beter meteen goed gebruik van maken.

Ik ga proberen de stijfheid van de carrosserie nog iets te verbeteren. De Corolla zit aardig goed in elkaar, maar het plaatwerk is nog steeds maar op bepaalde punten aan elkaar gepuntlast.

Een compleet doorgelaste carrosserie is uiteraard een heel stuk stijver, maar Toyota heeft deze Corolla ontworpen met een bepaalde stijfheid in gedachte. Als je bepaalde delen stijver zou maken dan Toyota bedoeld had heb je kans dat je ergens anders weer zwakke plekken creeërt. De carrosserie kan dan op den duur gaan scheuren omdat de spanningen die in de carrosserie ontstaan bij stevige stukjes sturen nergens naartoe kunnen en de zwakste plekken op zullen zoeken waar vervolgens scheuren etc kunnen ontstaan.

Zolang de fabrikant het niet zo bedoeld heeft, is het beste om een bepaalde mate van flex in de carrosserie toe te staan.

Een tussenoplossing is om de paneelnaden te 'stitchen'. Hierbij leg je lasrupsen van een bepaalde lengte om een bepaalde interval. Een onderbroken lasrups zogezegd.

Deze lasrupsen slijpen we vervolgens weer een heel eind vlak. Dit doen we omdat de las zelf een stuk dikker is dan het plaatstaal er direct naast. Dat zijn ook weer potentieële stresspunten. Door de las weer terug te slijpen zodat alleen de paneel naad zelf aan elkaar gehecht is verminderd dit effect.

Het begin van het stitch lassen.

Omdat sommige naden straks onder het donorfront verscholen zitten of dan minder goed toegankelijk zijn beginnen we er op het schutbord nu alvast mee. Nu kunnen we er immers uitermate goed bij!

Toen dit allemaal gedaan was kon ik langzaam aan eens gaan beginnen om het donorfront te verenigen met de rest van de carrosserie zodat het weer 1 geheel gaat vormen.

Het plaatsen zelf was redelijk eenvoudig. Het donorfront werd met de voorste draaibrug weer tegen de rest van de carrosserie aan gezet en doordat het subframe en de veerpootbrug zowel tegen het front als de rest van de carrosserie aan gebout worden had ik meteen goede referentiepunten om vanuit te gaan werken.

Toen dit eenmaal vast gebout zat ben ik alles na gaan meten aan de hand van het eerder genoemde repair manual for collison damage. Met behulp van een krikje en wat klemmen kon ik de positie van het front nog een beetje beinvloeden. Vervolgens werd de boel wederom vast gebout en ben ik weer gaan meten. En vervolgens de metingen nog eens gecontroleerd en wederom nagemeten en gecontroleerd. Toen ik er helemaal 100% van was dat alles op de goede positie zat heb ik op enkele punten de eerste lasjes gezet om daarna nog maar eens te meten.

Op bovenstaande foto is het krikje nog te zien dat ik gebruikt heb voor de uitlijning.

Meten is natuurlijk een ding, maar dan meet je maar een bepaald aantal punten en aan het begin van deze hele situatie hebben we gezien dat plaatwerk slecht past als er zelfs maar een paar mm verschil zit in het chassis.

Dus om helemaal zeker te zijn voordat ik alles definitief vast zou lassen heb ik ook de voorschermen nog eens gemonteerd om te kijken of alles overeen kwam.

Toen ook hier alle gaten netjes overeen kwamen durfde ik het aan en ben ik begonnen om het front definitief vast te lassen. Alle gaten van uitgeboorde puntlasjes werden weer netjes gevuld met het lassen. Dit wordt ook wel proplassen genoemd en in feite herstel je op deze manier de manier waarop het front origineel ook door Toyota werd vast gezet.

In eerste instantie zaten er behoorlijk kieren tussen de panelen omdat ze door het wrikken bij het verwijderen natuurlijk toch een beetje open waren gaan staan. Omdat het behoorlijk taai staal is, was het nog niet zomaar met een hamer te vervormen.

Maar door een prop te lassen werd het staal daar omheen zo warm dat het een stuk plooibaarder werd en eenvoudig vlak te hameren was. Door zo stukje voor stukje verder te gaan te gaan heb ik alle naden weer netjes vlak en aansluitend gekregen.

Het lassen ging een heel stuk vlotter dan het uitboren van de puntlasjes en zodoende waren binnen afzienbare tijd alle proplassen gelegd en zat het front weer net zo vast als Toyota het ooit bedoeld had.

Dit betekende ook dat het bokje verwijderd kon worden en het volle gewicht van de auto weer aan het front zou hangen. Dat maakte het werken aan het front ook meteen weer een stuk makkelijker aangezien de carrosserie nu weer netjes rond kon draaien in de draaibrug.

Vervolgens was het zaak om alle proplasjes weer netjes af te werken door ze terug te slijpen zodat je ze eigenlijk niet meer zou zien. Om de boel voorlopig even roestvrij te houden wordt het blanke staal behandeld met zinkspray.

Ook deze paneelnaden zal ik stitch lassen en dan zal de zinkspray weer even verwijderd moeten worden bij de naden, maar ik heb blank staal nu eenmaal graag bedekt met iets roestwerends om roest maar zo min mogelijk kans te geven.

Niets meer van te zien dat dit front eigenlijk van een hele andere auto afkomstig is!

Als de laatste panelen weer terug op hun plek gelast worden, zijn sommige delen van de carrosserie daarna niet meer toegankelijk. Omdat sommige van de delen ook bij de afwatering van het regenwater vanuit de goot onder de parafan betrokken zijn is het zaak om die nu het nog kan goed te conserveren.

Eerst moest alle roest die er al zat verwijderd worden. Met een heel scala aan staalborstels van diverse formaten en diverse vormen is het gelukt om in het laatste hoekje en kiertje te komen in de goot onder de parafan.

Waarna die meteen geconserveerd is met een dikke laag ouderwetse loodmenie. Niet alleen in de goot zelf, maar ook de afwatering langs de flanken van de auto, waar ik dus straks niet meer bij kan zijn op die manier behandeld.

Toen dit eenmaal gedaan was konden ook de laatste panelen weer terug op hun plek gelast worden.

Bij een van die panelen heb ik het hele process van het teruglassen gefotografeerd zodat duidelijk te zien is hoe het nu precies in z'n werk gaat.

Zoals te zien zitten er nog aardige kieren tussen de panelen wanneer je ze er los op legt.

Maar met het proplassen en vlak hameren komt dat allemaal goed. Op bovenstaande foto's heb ik ook reeds de stitch lassen gelegd langs de paneelranden.

Vervolgens worden de lasjes vlak geslepen en wordt alles in een beschermende laag zinkspray gezet.

En ook de rest van het front zal van stitch lasjes worden voorzien.

En als dan ook de laatste panelen op hun plek zijn gelast komt uiteindelijk het grote moment. De ultieme test om te kijken of deze hele operatie geslaagd is en of het alle moeite waard is geweest: Het passen van alle panelen en carrosserie delen die op het oude front dus niet pasten...

En zowaar heb ik het tot een succesvol einde weten te brengen, want alle boutegaten zaten waar de ze hoorden te zitten en alle nieuwe plaatwerkdelen zoals de motorkap, Trueno zenki bumper, klapkoplampen en voorschermen pasten nu prima! Natuurlijk zit nog niet alles helemaal perfect omdat dit nu enkel voor het passen was. Het definitieve afstellen zal ik doen voordat de auto naar de spuiter gaat.

Maar voor het eerst was er nu zicht op het front van de auto zoals dat uiteindelijk zal gaan worden!